デジタル技術の活用により保守・点検業務を適正なタイミングで実施することで、業務の効率化と高度化に貢献

日立三菱水力株式会社(以下、日立三菱水力)と株式会社日立製作所(以下、日立)、株式会社日立産機システム(以下、日立産機システム)は、このたび、 岩手県企業局の四十四田発電所(水力)の発電施設における保守・点検業務に対し、IoTやAI技術、現場メーターデータセンシングといったデジタル技術を活用したスマート化実証を行い、その第1フェーズを完了しました。

多くの水力発電所は、山間部などの交通が不便な場所にあり、かつ無人運転で長期間にわたり電力の安定供給を維持しています。遠隔地から作業者が頻繁に保守・点検業務に赴いていますが、作業者にとっても負担は大きく、かつその熟練性に依存しています。そのため、近年デジタル技術の活用による遠隔監視や予兆診断の導入や、技能伝承の推進による保守・点検業務のスマート化が求められています。

こうした背景のもと、岩手県企業局と日立三菱水力は四十四田発電所における保守・点検業務のスマート化に向けた実証実験を2021年1月から行っています。2022年3月までの第1フェーズでは、日立グループの技術とノウハウを結集させ、デジタル技術を水力発電設備における保守・点検業務にも適用可能か検証しました。その結果、業務における作業者の負担軽減による効率化や、設備状態に応じた点検時期の検討やこれまで発見できなかった故障原因の特定といった高度化に貢献できるとして、実証の有効性を岩手県企業局との間で確認することができました。

この実証結果を踏まえて2022年度は第2フェーズとして、保守・点検業務の実際の運用における安全性・信頼性の担保や、日立グループのノウハウの横展開を予定しています。これにより、デジタル技術を活用した保守・点検業務に従事される方々が効率的に、そしてより高度に設備状態を分析して故障を回避することで、さらなる安定稼働に向けた高付加価値化の検証を追究していきます。そして2023年度以降、四十四田発電所のスマート化実証で得られた成果を、国内外の水力発電所へ展開していきます。

電力自由化や世界的な脱炭素化による電力業界の構造改革によって、太陽光や風力など等の新たな再生可能エネルギーの活用が進んでおり、いかに供給電力を安定化させるかが問題となっています。そこで出力の安定性に加え、長時間運転が可能で発電効率が非常に高い水力発電の運用効率化が求められています。

一方で、水力発電所は落差によって発電するために、山間部などにあることが多く、特に中小規模の水力発電所は大半が無人で運用されています。このような水力発電所は運用期間が長いことから設備の経年劣化が近年深刻化しており、遠隔地から作業者が頻繁に保守・点検業務に赴くことで維持されています。このことから、設備の安定稼働と作業者の負担軽減を両立するため、各種センサー情報による予兆診断技術の活用など、保守・点検業務のスマート化が急務となっています。

さらに、微小な音や振動の変化などで異常の有無を判断するなど、熟練技術者のノウハウに依存している作業も多く、熟練技術者不足が進むなかで、後任の作業者への技能伝承についても、デジタル技術の活用による推進が求められています。

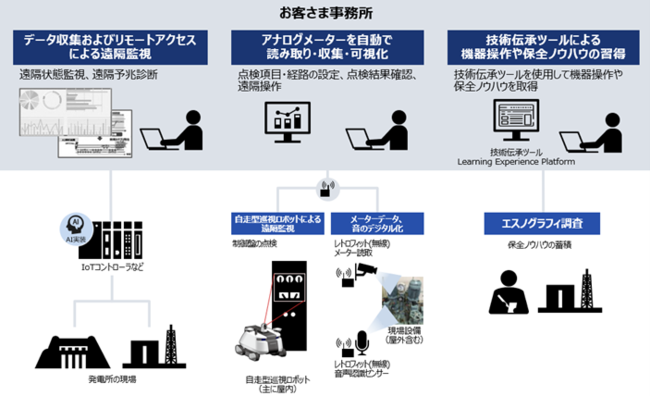

こうした背景のもと、長年水力発電システムの技術基盤で培ってきた運用ノウハウを持つ日立三菱水力は、日立グループが持つITとOTの知見を活用することによってこれらの問題を解決すべく、岩手県企業局の四十四田発電所の保守・点検業務において、以下の現場センシング・デジタライゼーションによる現場の見える化(遠隔監視)、現場データのAI分析による最適な運用改善の立案(運用高度化)、最適な改善案の実運用へのフィードバック(技能伝承)、この3つの観点で、保守・点検業務のスマート化の実証実験を開始しました。

第1フェーズにおいては、保守・点検業務を稼働状況に基づく適正なタイミングで実施することにより、現場の作業者が遠隔地の発電施設に赴く頻度の適正化が可能になりました。これによって、作業者の負担軽減につながり保守・点検業務が効率化され、また設備状態や故障状況に応じた適切な点検時期の検討や、センサーデータや予兆診断情報などの分析によるこれまで特定困難だった故障原因の特定といった高度化が実現可能なことを、岩手県企業局との間で確認できました。

【1】現場センシング・デジタライゼーションによる現場設備の状態可視化(遠隔監視)

計器の値や設備の稼働音を、カメラ機能やマイク機能を搭載した日立独自開発のレトロフィット無線センサーを用いて数値化し、遠隔での設備状態の確認が可能となりました。

全天球カメラ*1やPTZカメラ*2を備えた自律走行型の巡視ロボットにより、事前に指定した走行経路を移動し現場設備の計器や制御盤の表示等を撮影する実証も行いました。遠隔運転も可能で、固定センサーでは確認できない箇所を監視できます。

将来的には、運転データをクラウド上で管理する事で、ダム管理などのデータとも連携し、ダムの水位と発電量の相関性を鑑みた経済合理的な水力発電所の運用支援へ応用していきます。

*1:360度の全方位を1台で撮影できるカメラ

*2:遠隔で水平方向・垂直方向・拡大・縮小の操作ができるカメラ

【2】現場データのAI分析による最適な運用改善の立案(予兆診断の精度向上)

日立産機システムのIoT対応コントローラにHitachi AI Technology/Adaptive Resonance Theory(以下ART)を組み込むことで保守・点検業務におけるエッジコンピューティングを実現し、現場側の運転データを使って、プラント運用および設備の状態変化に関する予兆診断モデルを実装しました。この診断モデルの精度向上を図ることによって、最適な設備点検・修繕時期を示す指標として活用することが期待でき、適正に定期点検のスケジューリングや保守・点検業務内容を決めることで、保全業務の効率化と高度化を実現します。

【3】保守・点検業務における熟練技術者のノウハウをデジタル化(技能伝承)

保守・点検業務における手法・手順など、熟練技術者にしか蓄積されていないノウハウを、行動観察および技能伝承ワークショップを通して引き出し、見える化・デジタル化しました。また、そのノウハウをクラウド上で管理することで、多くの作業者へタイムリーかつ各自の技能レベルに応じた情報提供を可能としました。最終的には、それらのノウハウを技術伝承ツールLXP(Learning Experience Platform)に体系化し、設備メーカーやそのお客さまの知識データベースとしてプラットフォーム化し、多数の水力発電所の機器運用ノウハウの情報データ基盤として高度予防保全運用をサポートします。

2022年度はスマート化実証の第2フェーズとして、保守・点検業務の品質向上をめざすとともに、実際の現場運用からさらなる効率化・高度化を図るため、高付加価値化の検証を行う予定です。より運用者や作業者が効率的に業務を推進し、また、より高度に機器の状態を分析することにより故障を回避し、さらなる安定稼働の実現に貢献していきます。実証終了後の2023年度以降は、本実証で得られた成果を国内外の水力発電所へ横展開し、保守・点検業務のスマート化を推進していきます。岩手県企業局においては他の水力発電所への横展開として、2024年度をめどに入畑発電所や胆沢第二発電所への適用をめざしています。

これからも日立グループは、ITとOTの知見を活用し、新たなサービスや付加価値の創出を図り、水力発電所における安定稼働を推進することで脱炭素社会の実現に貢献していきます。

関連情報

関連情報

設備点検自動化サービス

https://www.hitachi.co.jp/retrofit/inspection/

保守プラットフォームを支える設備点検用巡視ロボット

https://www.hitachihyoron.com/jp/archive/2020s/2021/01/03/index.html#sec09

IoT対応産業用コントローラ「HXシリーズ」

https://www.hitachi-ies.co.jp/products/hx/index.html

火力・水力発電所向けDX業務高度化ソリューション

https://www.hitachi.co.jp/control_sys/psdx/lxp/

お問い合わせ先

■本ニュースリリース全般、水力発電事業に関するお問い合わせ先

日立三菱水力株式会社

お問い合わせフォーム(

https://www.hm-hydro.com/inquiry/)

■遠隔監視、予兆診断の運用高度化、技術伝承に関するお問い合わせ先

株式会社日立製作所 制御プラットフォーム統括本部

制御プラットフォーム 総合お問い合わせフォーム

(

https://www.hitachi.co.jp/controlsys-inq/)

■IoTコントローラに関するお問い合わせ先

株式会社日立産機システム

お問い合わせフォーム (

https://www.hitachi-ies.co.jp/inquiry/index.html)

以上