キリンビール株式会社(代表取締役社長:堀口英樹 以下、キリンビール)とキリングループロジスティクス株式会社(代表取締役社長:小林信弥 以下、キリングループロジスティクス)と株式会社NTTデータ(代表取締役社長:鈴木正範 以下、NTTデータ)は、対象商品のパレットへの最適な積み付け方の指示、人員の割り当てを行う新たなピッキングシステム(以下、本システム)を構築し、2025年7月よりキリンビールの国内全9工場で稼働を開始しました。本システムは、使用パレット枚数を減らすことによる、トラックドライバーの荷待ち待機時間および配送時・パレット生産時の燃料やCO2の削減を目的に導入しました。本システムの導入により年間パレット使用枚数が約9万枚削減できる見込みです。今後、キリンビールとキリングループロジスティクス、NTTデータは、ICTやAIなどの先進技術を活用し、物流業務はじめサプライチェーン全体の課題解決に取り組むことで、持続可能な社会の実現に貢献します。

システム導入の背景

「物流2024年問題」を背景にトラックドライバー不足が深刻化する中で、キリングループはトラックを「待たせない」ことで運行生産性向上を目指しています。一方で、商品の少量多品種化によりピッキング品が増えることで、トラックに積むパレット※1枚数やトラックに積みつける際の荷合わせ※2作業が増え、結果的にトラックドライバーが荷待ち待機をする時間が増加していることが課題でした。パレットへの積み付け※3を最適化することにより、トラックに積み込む際の荷合わせ作業時間を減らしトラックドライバーの荷待ち待機時間の削減につなげるため、本システムを導入しました。

※1 パレットとは、物流に用いる荷物を載せるための荷役台。

※2 出荷先ごとに荷物を集めてまとめる作業のこと。

※3 積み付けとは、限られた空間に貨物を効率よく配置すること。

取り組み内容

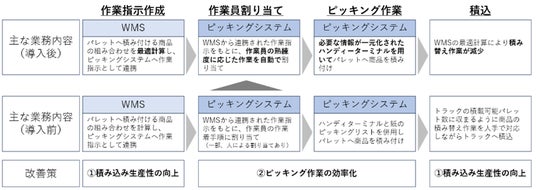

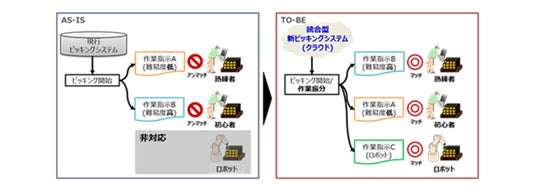

ピッキングとは、倉庫管理システム(Warehouse Management System 以下、WMS)からの指示に基づき、商品の出荷作業工程において倉庫内で対象商品をパレットに積みつける作業です。本システムの導入により、人とロボット両方へ効率的かつ最適な積み付けの指示をすることが可能となりました。

1. 積込生産性の向上

最適な商品組み合わせでの積み付けを指示するため、ピッキングシステムとWMSを連携し、独自のロジックを確立しました。結果、さまざまな商品サイズの組み合わせでも、効率的なパレット積み替えが可能となりました。

2. ピッキング作業の効率化

作業難易度と作業員の熟練度に応じた自動指示機能を導入し、作業内容に適した人員の割り当てやロボットへの指示ができるようになりました。

図1:主な業務フローのイメージ図

図2:新ピッキングシステムによる改善箇所

取り組みの成果

本システムの導入により、年間パレット使用枚数が約9万枚減少し、以下の効果をもたらしました。

■トラックドライバーの荷待ち待機時間の削減

効率的なパレット積み替えにより、トラックに積み込む際の荷合わせ作業や積み込むパレット枚数が削減でき、トラックドライバーの荷待ち待機時間に寄与しています。本システムの導入を含むさまざまな取り組みにより、2025年7月~9月で合計約1万時間の削減効果が出ています。

■配送時の燃料・CO2排出量の削減

積み込むパレットの枚数を削減することで、配送時に使用するトラック台数を抑制でき、使用燃料やCO2の削減につながります。

■パレット生産時のCO2排出量削減

効率的な積み付けにより、使用するパレット枚数を削減することで、キリンビールが購入するパレットの枚数を抑制でき、パレット生産時に発生するCO2排出量を削減することにつながります。2026年のパレット購入枚数は約3万枚削減できる見込みです。

今後について

今後キリンビールとキリングループロジスティクスは本システムも含めWMSと車両運行と構内作業の連携・連動を進め、リアルタイムで状況を把握し、作業員による業務全体の効率化を目指します。

また、NTTデータは今後、生成AIやデジタルツインに加え、フィジカルAIの実世界での活用も進めていき、サプライチェーン全体のさらなる効率化と高度化に取り組んでいきます。